做機器故障診斷要掌握故障特征,還需要了解故障機理。本文對齒輪磨損模式,故障類型包括齒面疲勞、塑性變形、齒破碎和其它損傷進行了整理,配合圖片加深理解。

齒輪磨損是齒輪接觸表面的材料摩擦損耗,類型有:輕微磨損,中等磨損,過度磨損,磨粒磨損,腐蝕磨損,膠合,無光澤,中度膠合,破壞性膠合,局部膠合,齒頂齒根干涉。

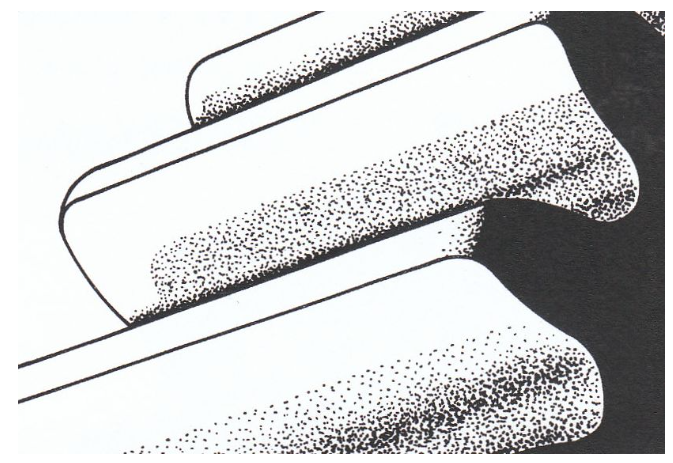

輕微磨損

輕微磨損是一種非常緩慢的磨損現象,它是由運行過程中金屬間的相互接觸造成的。這種磨損使齒輪表面光滑更加適合運行。

中等磨損

中度磨損一般由潤滑油(脂)量少引起,油膜的厚度對于負載來說太薄。它也可能由潤滑系統中參雜的污染雜質引起。許多齒輪傳動設計在這種情況下運行。

過度磨損

過度是中度磨損發展而來,當一定數量的材料從齒面上磨掉,這時就到了過度磨損的階段。節線附近伴有明顯的點蝕現象。

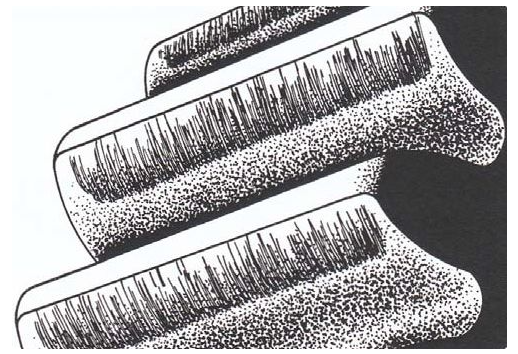

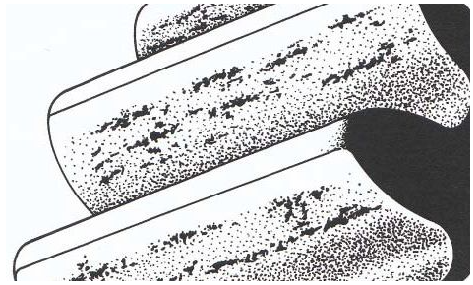

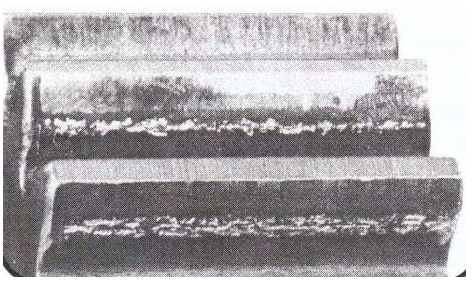

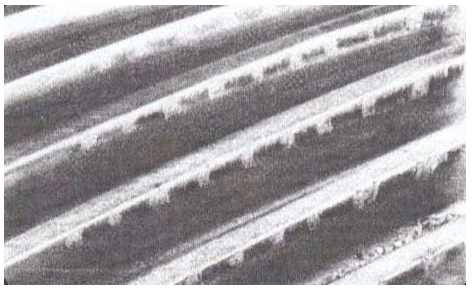

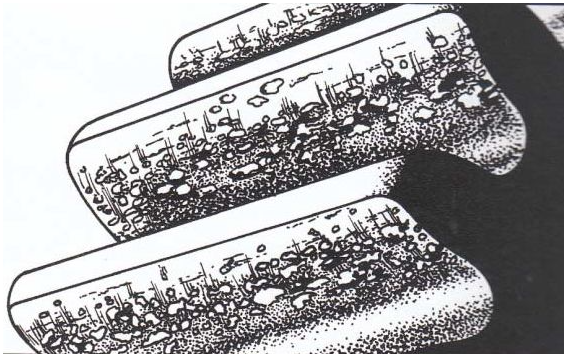

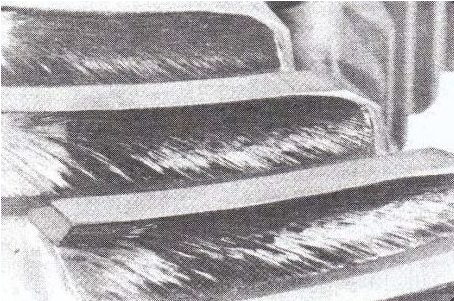

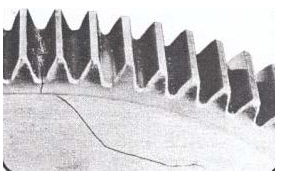

磨粒磨損

在磨粒磨損中,接觸表面將有整圈的、徑向劃痕標記或溝槽現象。外面進入到潤滑系統中的雜質將引起磨粒磨損。

腐蝕磨損

腐蝕磨損是由化學成分造成的齒表面磨損,一般由潤滑油中的活性組分造成,例如:酸、水分、極壓添加劑。

膠合

膠合是由于嚙合的齒輪局部過熱導致齒面間的油膜消失使兩齒面的金屬直接接觸、磨損的結果。

無光澤

齒表面無光澤一般由潤滑不良導致嚙合產生的熱量引起。潤滑油膜厚度在嚙合產生的熱量和旋轉齒輪產生的大部分熱量作用下變薄。

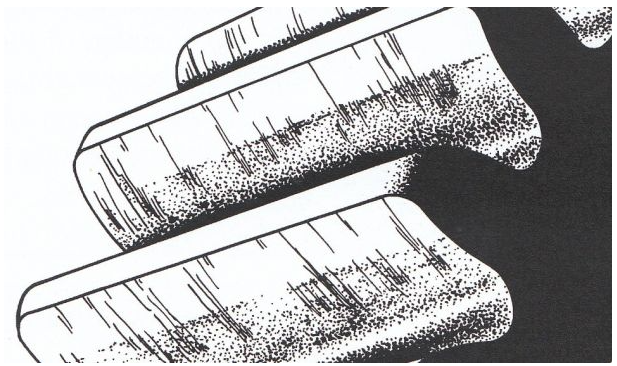

中度膠合

中度膠合顯示的是典型的齒輪磨損模式,一般發生在齒頂或齒根或兩者兼有。一般由潤滑失效導致嚙合產生的過多的熱量引起。

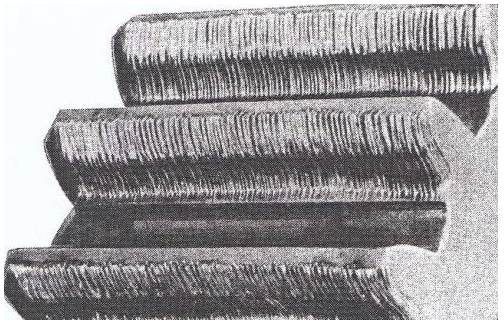

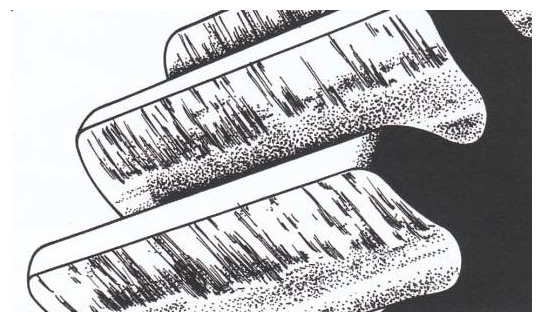

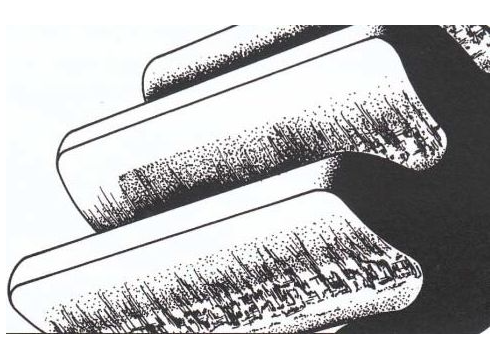

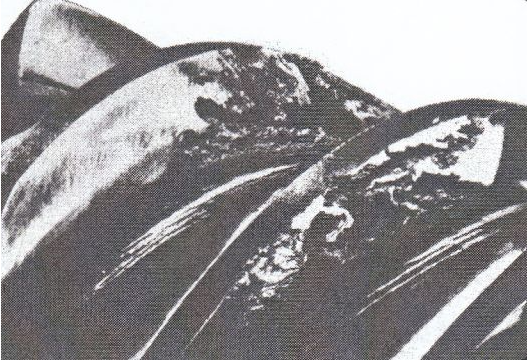

破壞性膠合

破壞性膠合是沿滑動方向呈明顯的粘撕溝痕的齒輪故障,一般由潤滑不充分、工作溫度過高、齒面接觸應力或速度過高等原因引起的過熱所造成。當潤滑失效時,熔焊和撕裂迅速毀壞齒廓。

局部膠合

局部膠合發生在相接觸齒面的局部區域上,一般是由于設計不當造成局部載荷集中的結果。

齒頂齒根干涉

齒頂齒根干涉是膠合的一種,齒根附近的齒廓顯示出明顯的脫落并且可能常常顯示出破壞性的徑向劃痕。

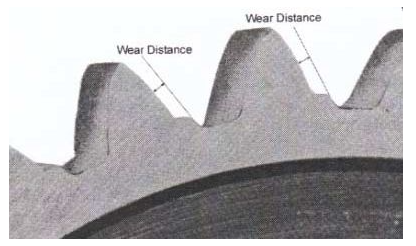

齒面疲勞是由齒輪表面或次表面的交變應力超過材料的許用應力而導致的材料失效引起的。齒面疲勞的顯著特點就是齒面金屬脫落形成的凹坑。齒面疲勞的類型有:點蝕,早期點蝕,破壞性點蝕,剝落,齒面塌陷。

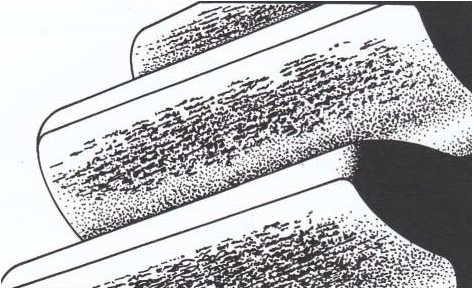

早期點蝕

早期點蝕的特點是出現0.15 到0.3 英寸的小坑,一般發生在局部應力過高區。是由相互嚙合的齒面貼合不良引起的。

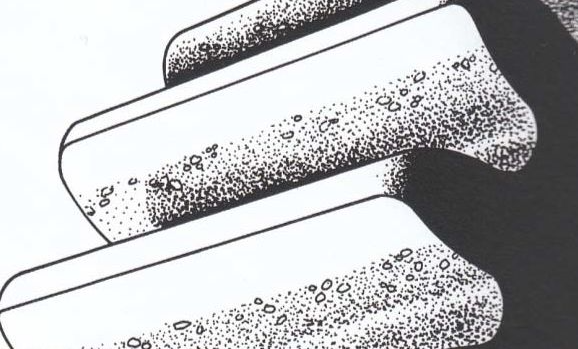

破壞性點蝕

破壞性點蝕的特點是齒面表面的麻點比早期點蝕的大而深。破壞性點蝕通常是由齒面應力過高而早期點蝕不能緩解的結果。

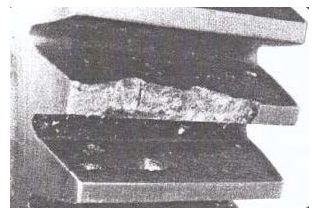

剝落

剝落只發生在完全硬化,或通常情況下淬火鋼,由于熱處理使表面或次表面產生裂紋或內部應力過高造成的。

齒面塌陷

齒面塌陷是超過材料的極限應力造成的次表面疲勞失效。

塑性變形是齒面在冷態下,由高接觸應力和齒面在嚙合中的滾動和滑動造成的。塑性變形的類型有:起脊,碾擊塑變,鱗皺。

碾擊塑變

碾擊塑變一般是齒在高負載下滑動和不合適的齒產生的沖擊載荷共同作用的結果。

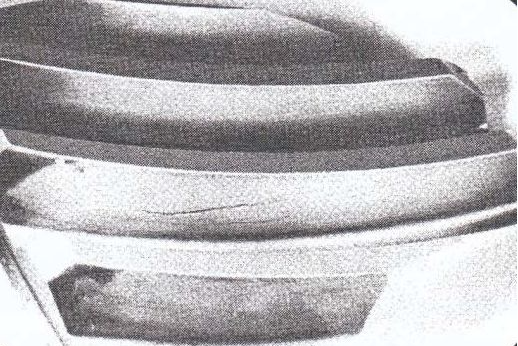

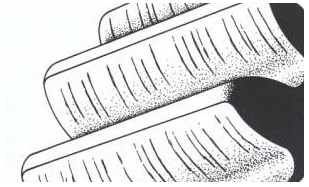

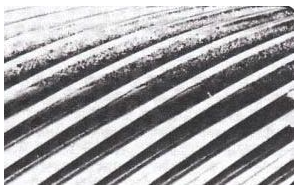

鱗皺

鱗皺是一種呈魚鱗狀皺紋的齒面塑性變形,這種皺紋垂直于滑動速度方向。它一般發生在硬齒面上。通常是潤滑不良、重載或振動的作用下,工作齒面間產生“爬行”的結果。

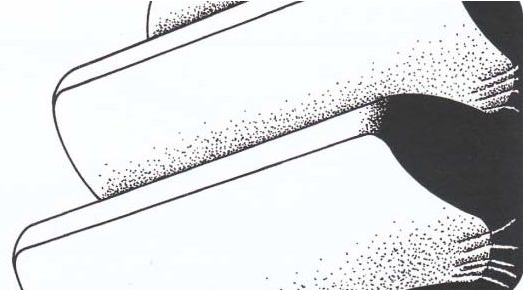

起脊

起脊是由于齒面間的磨損和表面或次表面材料的塑性流動形成的深脊。它通常和重載和潤滑不良有關。除非材料還有能力進行表面硬化否則齒輪會完全失效。

破碎是指整個齒或齒的主要部分的破裂,可能是由過負荷,或者齒所受的周期性應力超過了材料的耐受極限。有三種類型:過載破碎,彎曲疲勞破碎,隨機破碎。

彎曲疲勞破碎

般源于齒根部的裂紋,大部分故障是由齒負荷過載引起的,其導致根部應力高于材料的耐受極限。

過載破碎

是一種纖維狀破裂,有被拉或撕開的痕跡。可能源于軸承抱軸,被驅動設備故障,外界物質進入齒嚙合,或者由于故障軸承導致的突然不對中。

隨機破碎

通常由齒的缺失引起,其導致高的應力集中于一個特定區域。

其它損傷是由一些其它原因導致的齒輪失效,這些原因可能是處理不當、環境因素或偶然事件等。例如:淬火裂紋,磨削裂紋,輪緣和輻板損傷,電蝕。

淬火裂紋

淬火裂紋是由于淬火過程中產生的過大內應力造成的。

磨削裂紋

磨削裂紋主要是由于磨削過程中引起的,通常是磨削技術或熱處理不當引起的。

輪緣和輻板損傷

輪緣和輻板損傷通常發生在兩相鄰齒之間的齒根部。輻板裂紋是由輻板中的井造成的應力集中或輻板振動引起的。

電蝕

電蝕損傷引起的小坑均勻的分布在界定好的齒的表面上。這些小坑是由雜散電流放電或電流通過快速離合的嚙合齒面向接地零電位流動時產生的。

齒輪潤滑的基本作用是盡可能地保持嚙合的齒表面分離,由于這個目的從未完全達到,則潤滑劑不能達到這個理想狀態的程度將由齒損壞的類型和程度反映出來。

工作中的齒輪齒總會磨損,可期望的最好狀態是“正常”磨損。這個術語是不準確的,它通常會隨齒輪類型和應用的不同而變化很大。但是可以將其理解為一個足夠低磨損率,導致可接受的壽命、不太可能發生災難性磨損。

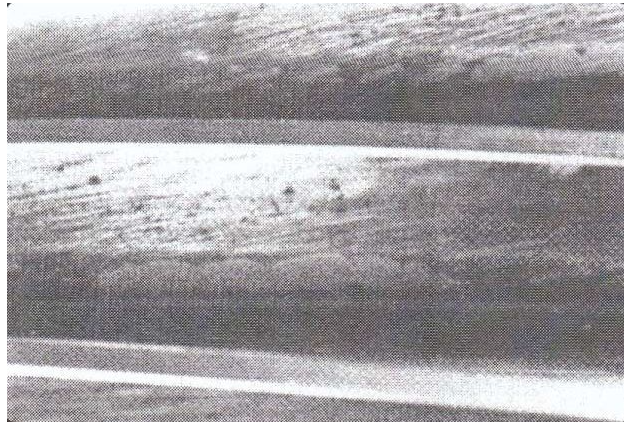

研磨磨損用于描述齒表面以比正常磨損高的多的速率的連續磨損。油液中堅硬的固體顆粒污染通過刮劃齒表面產生這種類型的磨損。細微顆粒的研磨可導致明顯的表面磨光。

研磨磨損齒表面接觸的程度一般不足以引起熔著磨損,即焊接然后撕下剝片。熔著導致非常粗糙的表面,產生高速率的齒表面金屬剝離。這是潤滑失效的一個指示,唯一可用的補救方法是更換損壞的齒輪。油中使用 EP 添加劑可防止熔著;齒輪硬化,整體硬化或表面硬化,有助于承受高的齒間載荷。

熔著總是開始于齒的端部(即在頂部和根部)并向節線方向發展。在這些點滑動速度最大,因此接觸溫度最高。在節線點齒的相對運動是純滾動,因此很少熔著,即使有很大過載荷存在。

當齒載荷過載時,常見表面點蝕發生。由于節線上的齒接觸為純滾動,點蝕更容易在齒的這個區域突發,并且通常是在過載引起齒頂和齒根區域熔著之前發生。如果齒是硬化的,并且使用 EP潤滑油減少熔著傾向,在比熔著發生較低的載荷下,點蝕可能在齒頂和齒根發生。

點蝕是一種疲勞現象,發生于承受重復周期應力的材料表面。事件的順序以表面出現裂紋開始,當在負荷下齒表面相互滾過,潤滑劑在裂紋中產生壓力而放大這些裂紋。初始裂紋由于齒表面在滾動作用下變形而發生,因此,表面的局部應力在咬入期間較高,如果該過程延長,可能突然發生節線處點蝕。以這種方式發生后,點蝕或者依靠型鍛或研磨過程被“治愈”,或者如果表面應力足夠高,它將擴展到齒頂和齒根。后一種情形點蝕稱為“進展性點蝕”,但是通常不可能從初始點蝕預測它是否為進展性。可能的情況下,減小負荷將延遲點蝕的發作,一定程度增加油的粘度也起到同樣作用,前者的作用將較大。

渦輪的點蝕是一個相當常見的現象,通常鋼材料蝸桿和青銅蝸輪組合,一般不影響運行。